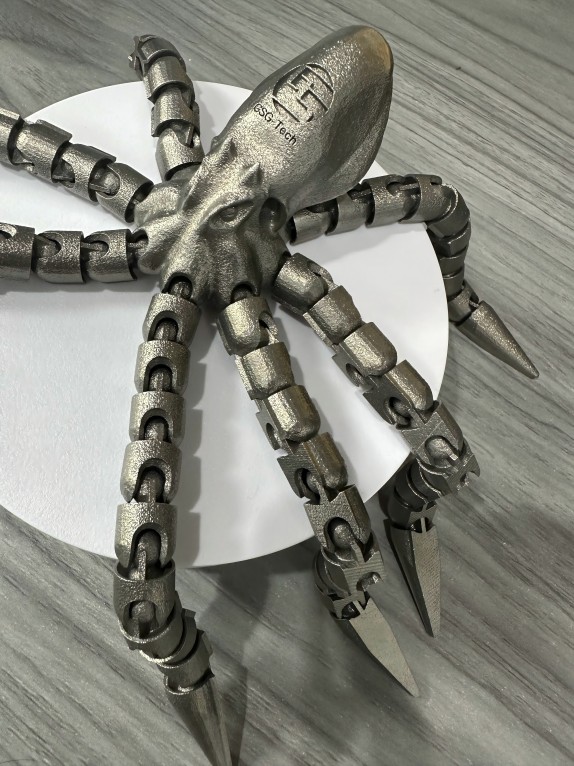

Recentemente, fixemos unha demostración de metalimpresión 3D, e completámolo con moito éxito, entón, que é o metalimpresión 3DCales son as súas vantaxes e desvantaxes?

A impresión 3D en metal é unha tecnoloxía de fabricación aditiva que constrúe obxectos tridimensionais engadindo materiais metálicos capa por capa. Aquí tes unha introdución detallada á impresión 3D en metal:

Principio técnico

Sinterización láser selectiva (SLS): o uso de raios láser de alta enerxía para fundir e sinterizar selectivamente pos metálicos, quentando o material en po a unha temperatura lixeiramente por debaixo do seu punto de fusión, de xeito que se formen enlaces metalúrxicos entre as partículas de po, construíndo así o obxecto capa por capa. No proceso de impresión, primeiro colócase unha capa uniforme de po metálico sobre a plataforma de impresión e, a continuación, o raio láser escanea o po segundo a forma da sección transversal do obxecto, de xeito que o po escaneado se funde e solidifica xuntos. Despois de completar unha capa de impresión, a plataforma baixa unha certa distancia e, a continuación, estende unha nova capa de po, repítese o proceso anterior ata que se imprima todo o obxecto.

Fusión láser selectiva (SLM): semellante á SLS, pero con maior enerxía láser, o po metálico pódese fundir completamente para formar unha estrutura máis densa, pódese obter unha maior densidade e mellores propiedades mecánicas, e a resistencia e a precisión das pezas metálicas impresas son maiores, próximas ou incluso superiores ás pezas producidas polo proceso de fabricación tradicional. É axeitado para a fabricación de pezas na industria aeroespacial, equipos médicos e outros campos que requiren alta precisión e rendemento.

Fusión por feixe de electróns (EBM): o uso de feixes de electróns como fonte de enerxía para fundir pos metálicos. O feixe de electróns ten as características de alta densidade de enerxía e alta velocidade de dixitalización, o que pode fundir rapidamente po metálico e mellorar a eficiencia da impresión. A impresión nun ambiente de baleiro pode evitar a reacción dos materiais metálicos co osíxeno durante o proceso de impresión, o que é axeitado para imprimir aliaxes de titanio, aliaxes a base de níquel e outros materiais metálicos sensibles ao contido de osíxeno, que se usan a miúdo na industria aeroespacial, equipos médicos e outros campos de alta gama.

Extrusión de material metálico (ME): método de fabricación baseado na extrusión de material, que extruye o material metálico en forma de seda ou pasta mediante o cabezal de extrusión e, ao mesmo tempo, quéntao e curao, para conseguir un moldeo por acumulación capa por capa. En comparación coa tecnoloxía de fusión por láser, o custo de investimento é menor, máis flexible e cómodo, especialmente axeitado para o desenvolvemento temperán en entornos de oficina e industriais.

Materiais comúns

Liga de titanio: ten as vantaxes de alta resistencia, baixa densidade, boa resistencia á corrosión e biocompatibilidade, amplamente utilizada na industria aeroespacial, equipos médicos, automotriz e outros campos, como as palas dos motores de avións, as articulacións artificiais e a fabricación doutras pezas.

Aceiro inoxidable: ten boa resistencia á corrosión, propiedades mecánicas e propiedades de procesamento, custo relativamente baixo, é un dos materiais máis empregados na impresión 3D de metal, pódese usar para fabricar unha variedade de pezas mecánicas, ferramentas, dispositivos médicos, etc.

Liga de aluminio: baixa densidade, alta resistencia, boa condutividade térmica, axeitada para a fabricación de pezas con requisitos de peso elevados, como bloques de cilindros de motores de automóbiles, pezas estruturais aeroespaciais, etc.

Ligazón a base de níquel: con excelente resistencia a altas temperaturas, resistencia á corrosión e resistencia á oxidación, úsase a miúdo na fabricación de compoñentes de alta temperatura como motores de avións e turbinas de gas.

vantaxe

Alto grao de liberdade de deseño: a capacidade de lograr a fabricación de formas e estruturas complexas, como estruturas reticulares, estruturas topoloxicamente optimizadas, etc., que son difíciles ou imposibles de conseguir nos procesos de fabricación tradicionais, proporciona un maior espazo de innovación para o deseño de produtos e pode producir pezas máis lixeiras e de alto rendemento.

Reducir o número de pezas: pódense integrar varias pezas nun todo, o que reduce o proceso de conexión e montaxe entre as pezas, mellora a eficiencia da produción, reduce os custos e tamén mellora a fiabilidade e a estabilidade do produto.

Prototipado rápido: pode producir un prototipo dun produto nun curto período de tempo, acelerar o ciclo de desenvolvemento do produto, reducir os custos de investigación e desenvolvemento e axudar ás empresas a lanzar os produtos ao mercado máis rápido.

Produción personalizada: segundo as necesidades individuais dos clientes, pódense fabricar produtos únicos para satisfacer os requisitos especiais de diferentes clientes, axeitados para implantes médicos, xoias e outros campos personalizados.

Limitación

Mala calidade superficial: a rugosidade superficial das pezas metálicas impresas é relativamente alta e requírese un tratamento posterior, como esmerilado, pulido, chorro de area, etc., para mellorar o acabado superficial, o que aumenta o custo e o tempo de produción.

Defectos internos: pode haber defectos internos como poros, partículas non fusionadas e fusión incompleta durante o proceso de impresión, que afectan as propiedades mecánicas das pezas, especialmente na aplicación de cargas elevadas e cargas cíclicas. É necesario reducir a aparición de defectos internos optimizando os parámetros do proceso de impresión e adoptando métodos de posprocesamento axeitados.

Limitacións dos materiais: Aínda que os tipos de materiais de impresión 3D metálicos dispoñibles están a aumentar, aínda existen certas limitacións de materiais en comparación cos métodos de fabricación tradicionais, e algúns materiais metálicos de alto rendemento son máis difíciles de imprimir e o custo é maior.

Problemas de custos: o custo dos equipos e materiais de impresión 3D en metal é relativamente alto e a velocidade de impresión é lenta, o que non é tan rendible como os procesos de fabricación tradicionais para a produción a grande escala e actualmente é axeitado principalmente para lotes pequenos, produción personalizada e áreas con altos requisitos de rendemento e calidade do produto.

Complexidade técnica: a impresión 3D en metal implica parámetros de proceso e control de procesos complexos, o que require operadores profesionais e soporte técnico, e require un alto nivel técnico e experiencia por parte dos operadores.

Campo de aplicación

Aeroespacial: Úsase para fabricar palas de motores aeronáuticos, discos de turbinas, estruturas de ás, pezas de satélites, etc., o que pode reducir o peso das pezas, mellorar a eficiencia do combustible, reducir os custos de produción e garantir o alto rendemento e a fiabilidade das pezas.

Automóbil: Fabricación de bloques de cilindros de motores de automóbiles, carcasas de transmisión, pezas estruturais lixeiras, etc., para lograr un deseño lixeiro de automóbiles, mellorar o aforro de combustible e o rendemento.

Médico: A produción de dispositivos médicos, articulacións artificiais, orteses dentais, dispositivos médicos implantables, etc., segundo as diferenzas individuais dos pacientes, a fabricación personalizada mellora a idoneidade dos dispositivos médicos e os efectos do tratamento.

Fabricación de moldes: a fabricación de moldes de inxección, moldes de fundición a presión, etc., acurta o ciclo de fabricación de moldes, reduce os custos, mellora a precisión e a complexidade do molde.

Electrónica: Fabricación de radiadores, carcasas, placas de circuítos de equipos electrónicos, etc., para lograr a fabricación integrada de estruturas complexas, mellorar o rendemento e o efecto de disipación da calor dos equipos electrónicos.

Xoias: De acordo coa creatividade do deseñador e as necesidades do cliente, pódese fabricar unha variedade de xoias únicas para mellorar a eficiencia da produción e a personalización do produto.

Data de publicación: 22 de novembro de 2024